- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ngerteni Bedane Etching Antarane Wafer Silicon lan Silicon Carbide

Ing pangolahan etching garing, utamané Reactive Ion Etching (RIE), karakteristik saka materi etched muter peran pinunjul ing nentokake tingkat etching lan morfologi final saka struktur etched. Iki penting utamané nalika mbandhingaké prilaku etching sakawafer silikonlanwafer silikon karbida (SiC).. Nalika loro-lorone minangka bahan umum ing manufaktur semikonduktor, sifat fisik lan kimia sing beda banget nyebabake asil etsa sing kontras.

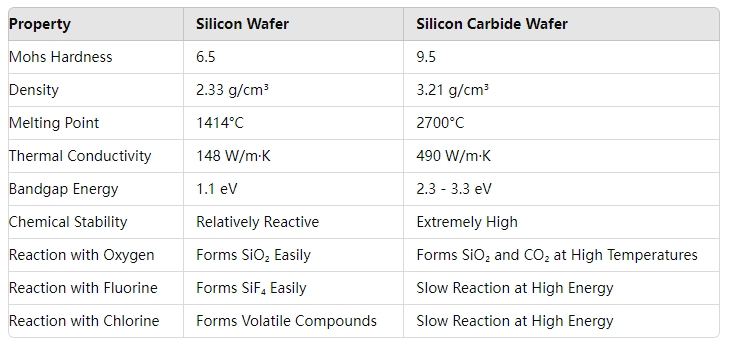

Perbandingan Properti Material:silikonvs.silikon Carbide Kab Kab

Saka tabel kasebut, jelas yen SiC luwih angel tinimbang silikon, kanthi kekerasan Mohs 9,5, nyedhaki inten (kekerasan Mohs 10). Kajaba iku, SiC nuduhake inertness kimia sing luwih gedhe, tegese mbutuhake kahanan sing spesifik kanggo ngalami reaksi kimia.

Proses Etching:silikonvs.silikon Carbide Kab Kab

Etsa RIE kalebu pamboman fisik lan reaksi kimia. Kanggo bahan kaya silikon, sing kurang atos lan luwih reaktif kanthi kimia, proses kasebut bisa ditindakake kanthi efisien. Reaktivitas kimia silikon ngidini etsa luwih gampang nalika kena gas reaktif kaya fluorine utawa klorin, lan pamboman fisik dening ion bisa gampang ngganggu ikatan sing luwih lemah ing kisi silikon.

Ing kontras, SiC menehi tantangan sing signifikan ing aspek fisik lan kimia saka proses etsa. Bom fisik SiC duweni pengaruh sing kurang amarga kekerasan sing luwih dhuwur, lan ikatan kovalen Si-C duwe energi ikatan sing luwih dhuwur, tegese luwih angel dipecah. Inertness kimia dhuwur SiC luwih nambah masalah, amarga ora gampang reaksi karo gas etsa sing khas. Akibaté, sanajan luwih tipis, wafer SiC cenderung luwih alon lan ora rata dibandhingake wafer silikon.

Napa Silicon Etch Luwih Cepet Saka SiC?

Nalika etsa wafer silikon, kekerasan sing luwih murah lan sifat sing luwih reaktif ngasilake proses sing luwih lancar lan luwih cepet, sanajan kanggo wafer sing luwih kenthel kaya silikon 675 µm. Nanging, nalika ngetsa wafer SiC sing luwih tipis (350 µm), proses etsa dadi luwih angel amarga kekerasan materi lan angel kanggo ngilangi ikatan Si-C.

Kajaba iku, etsa SiC sing luwih alon bisa disebabake konduktivitas termal sing luwih dhuwur. SiC nyirnakake panas kanthi cepet, nyuda energi lokal sing bisa mbantu nyebabake reaksi etsa. Iki utamané masalah kanggo pangolahan sing gumantung ing efek termal kanggo bantuan ing break ikatan kimia.

Tingkat Etsa SiC

Tingkat etsa SiC luwih alon dibandhingake karo silikon. Ing kahanan optimal, tingkat etsa SiC bisa tekan kira-kira 700 nm saben menit, nanging nambah tingkat iki tantangan amarga atose materi lan stabilitas kimia. Sembarang gaweyan kanggo nambah kacepetan etching kudu kasebut kanthi teliti, Balance intensitas bombardment fisik lan komposisi gas reaktif, tanpa kompromi ing uniformity etching utawa kualitas lumahing.

Nggunakake SiO₂ minangka Lapisan Topeng kanggo Etching SiC

Salah sawijining solusi efektif kanggo tantangan sing ditimbulake dening etsa SiC yaiku nggunakake lapisan topeng sing kuat, kayata lapisan SiO₂ sing luwih kandel. SiO₂ luwih tahan kanggo lingkungan etsa ion reaktif, nglindhungi SiC sing ndasari saka etsa sing ora dikarepake lan njamin kontrol sing luwih apik babagan struktur sing diukir.

Pilihan lapisan topeng SiO₂ sing luwih kenthel nyedhiyakake proteksi sing cukup marang bom fisik lan reaktivitas kimia sing winates saka SiC, sing nyebabake asil etsa sing luwih konsisten lan tepat.

Kesimpulane, wafer SiC etching mbutuhake pendekatan sing luwih khusus dibandhingake karo silikon, ngelingi kekerasan sing ekstrim, energi ikatan sing dhuwur, lan inertness kimia saka materi kasebut. Nggunakake lapisan topeng sing cocog kaya SiO₂ lan ngoptimalake proses RIE bisa mbantu ngatasi sawetara kesulitan kasebut ing proses etsa.

Semicorex nawakake komponen berkualitas tinggi kayataring etching, padusan, etc kanggo etsa utawa implantasi ion. Yen sampeyan duwe pitakon utawa butuh rincian tambahan, aja ragu-ragu hubungi kita.

Kontak telpon # +86-13567891907

Email: sales@semicorex.com